本文中,

正航仪器设备有限公司,采用ANSYS有限元软件对340021-01EGR冷却器芯体,特别是钎焊接头部位的应力分布及变形情况进行了模拟。从力学方面对产品钎焊结构的断裂失效做出了解释,并为产品结构的改进提供了依据。采用单管的静态加载代替多管的动态加载进行模拟计算,定性的分析了产品变形及应力分布情况。

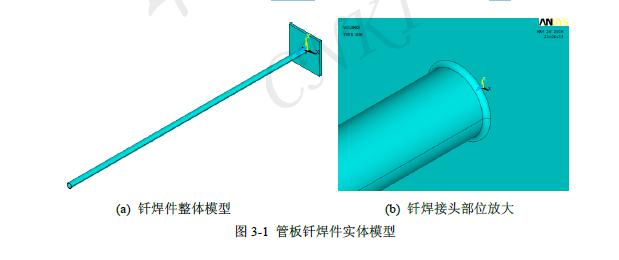

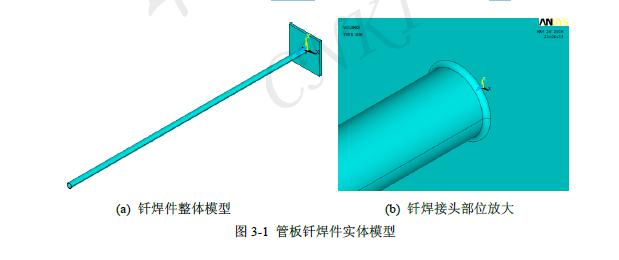

1、实体建模

为了简化建模过程和节省计算时间,对单根管子与联接板的钎焊件进行实体建模并计算,由于对称性原因,截取管子的一半进行建模,模型根据产品实际尺寸建立,钎焊圆角用半径为0.5mm的圆倒角表示,模型如图3-1所示。

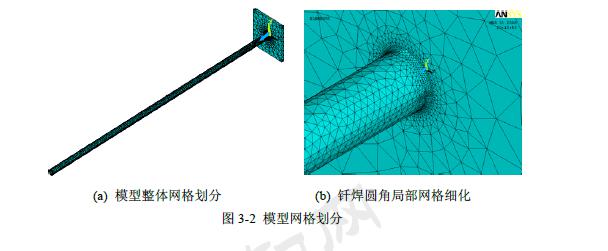

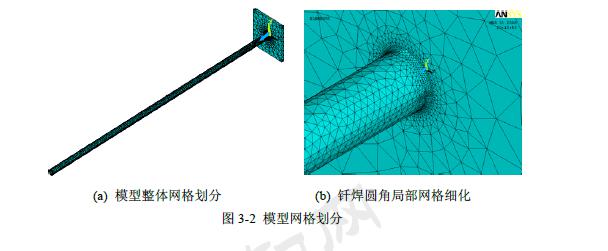

2、网格划分

模型根据产品的实际尺寸建立,采用由几何实体转化为网格的方法生成有限元网格。采用八节点四面体单元对模型进行自由网格划分,对钎焊圆角部位局部加密,其它部位采用7级稀疏单元。网格模型如图3-2所示。下面将重点对图3-2(b)所示区域进行分析。

3、材料参数及加载条件

由于产品在做发动机台架试验时是随发动机做空间无规则的振动,所以我们在等效模拟加载条件时,将这种无规则的振动载荷等效为X方向(Y方向与X方向载荷性质相同)与Z方向的静力学载荷。载荷大小根据产品发动机台架试验该方向上的加速度计算得出。在模型中施加的边界条件有三个:

(1)位移边界条件:假定联接板刚性固定在壳体上,即没有位移,约束其所有自由度。

(2)在冷却管末端X方向个节点上施加17N的压力。

(3)在冷却管末端面上Z方向施加1.5MPa的拉应力。

4、模型变形及应力分析

假设产品钎焊后不存在残余应力,对模型施加位移边界条件(1)和载荷条件

(1)、确认模型信息无误后进行计算求解,计算结果包括模型变形图和应力分布图。测得加载后冷却管末端位移为23mm。

(2)、由以上应力分布图可以看出,模型在受17N的X方向单向弯曲应力载荷时,将沿受力方向产生23mm的变形。模型加载后应力出现在钎焊圆角根部,应力为528MPa。说明工作过程中,钎焊圆角根部受力,为整个结构的薄弱部位。分析结果从力学因素方面解释了断裂发生在钎焊圆角根部的原因。对冷却管末端面上Z方向施加1.5MPa的拉应力进行计算求解。模型变形情况如图3-10所示。冷却管受拉应力发生伸长,钎焊接头部位受力发生变形。模型整体应力可以看出,钎焊圆角仍为应力集中部位,对钎焊圆角部位进行放大,图(a)~(d)分别为不同位置钎焊圆角的应力分布情况。

对冷却管末端施加Z方向拉应力载荷的计算结果显示,在承受Z方向的振动载荷时,产品的应力仍然出现在钎焊圆角根部,应力在圆周方向均匀分布,应力值相对较小,仅为2.54MPa,相对于X方向和Y方向的振动来说,Z方向上的振动在钎焊圆角部位产生的应力最小。对冷却器芯体钎焊结构简化模型施加X方向和Z方向载荷的应力计算结果说明,冷却器芯体在承受振动疲劳载荷的时候,应力部位出现在钎焊圆角根部,并且垂直于冷却管方向的振动在钎焊圆角部位产生的应力,是造成冷却器疲劳失效断裂的主要力学因素。

http://www.zhenghangsb.com