● 事实上,变压器线圈除在制造和存储过程不能出现开裂外,在线圈内应力存在的情况卜,变压器运行时承受电动力时也不能出现开裂。

● 线圈的环向由两部分并列承力,但主要承力部分为电磁线绕组部分;线圈的轴向由两部分串联承力,承力薄弱环节为树脂浇注绝缘结构部分,当然压钉紧固系统的预应力也起到十分重要作用,值得庆幸的是线圈的轴向电动力一般为压缩应力,因此一般不会出现轴向开裂情况。

● 对树脂浇注线圈而言,温度效应产生的内应力要远远大于电动力产生的应力,故热应力成为引起线圈开裂的主要矛盾。

● 线圈存储过程产生的开裂完全由于线圈的内部热应力引起,树脂浇注绝缘的线圈必然存在树脂固化收缩时产生的内部应力,以及固化温度和存储温度或运行温度的温差带来的残余热应力。

● 固化收缩时虽然体积变化明显,但由于树脂从液体转化为低模量的热态固体,所以在固化温度卜的收缩应力很小。

● 线圈冷却后的残余热应力的大小和组份材料的膨胀系数差异、线圈所处温度的高低、材料组成比例三者有密切关系。

● 线圈是否在运行或存储过程中产生开裂,与线圈内部残余热应力大小及应力性质、材料的强度直接相关。

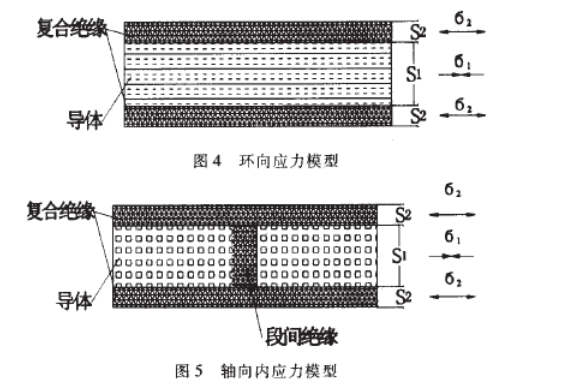

● 从图4和图5模型中我们比较易于理解内应力的形成、应力方向及大小图4示意的线圈环向内应力方向和导体的长度方向相同,由于线圈成圆形,在这种环形约束方式卜,不同膨胀系数的同心圆环套装在一起,热应力平衡时,除存在导体或绝缘体的而内力外,还会产生径向的内应力,

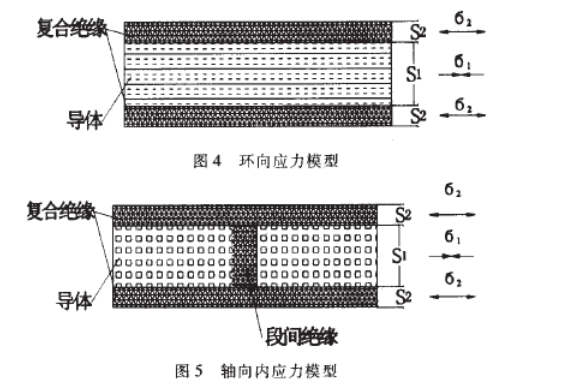

● 应力状态比较复杂图5示意的线圈轴向内应力方向和导体的长度方向垂直,在这种平面约束方式,段间绝缘和线圈内外表面绝缘特性相同,认为不存在内应力,在内外表面绝缘和绕组导体匹配的区域中,忽略固化收缩形成的残余应变时,上式也反应出残余内应力和线圈结构中材料的膨胀系数差异、线圈所处温度的高低、材料组成比例三者的关系。

● 假设树脂的凝胶固化温度在120℃,最初,树脂处于液体状态,此时导体和树脂纤维复合绝缘结构间彼此没有相互约束,即所谓的“0”内应力点。

● 随着树脂的反应固化的进行,树脂化学键的组合使得树脂部分的体积收缩,此时树脂纤维复合绝缘结构由于树脂的体积收缩会对导体材料产生微小应力作用(其实树脂的这种收缩应力大部分被玻璃纤维平衡掉,传递到导体的份额较少,而且此时树脂的弹性模量很低,应力水平自然很小。

● 线圈的冷却过程,由于热膨胀系数的差异会产生较大的热应力。这是内应力的主要来源,原因在于温差量比较显著(例如从120℃固化温度冷却到存储温度-25℃,温差△T=145K>,而且树脂部分的弹性模量随温度的降低增加了1-2个数量级。

● 此时由于复合绝缘结构的膨胀系数大于导体,降温带来的内应力表现为:复合绝缘结构承受拉伸应力,导体承受压缩应力这不是我们希望但确实存在的应力状态。

● 和铜导体匹配时的膨胀系数差,由于玻璃毡复合绝缘结构比树脂石英粉复合绝缘结构的小,所以前者的热应力水平小于后者。玻璃纤维增强绝缘结构能充分发挥其纤维取向增强的优势,遏制这种开裂倾向。

● 另一种情况是,变压器投网后线圈温度上升,很快回复到固化温度附近的“0”内应力点,当运行温度继续升高时,会出现应力状态的翻转,即复合绝缘结构承受压缩应力,导体承受拉伸应力而且在高温卜,树脂材料由脆性材料向橡胶弹性态转化,弹性模量大幅度卜降。

● 由于运行时相对于“0”内应力点温度的温差较小,而且复合绝缘结构的弹性模量卜降,实际上高温的内应力水平远远小于存储低温的内应力水平(基于高温120℃固化温度而言)。

● 当使用石英粉填充的绝缘结构时,从膨胀系数角度考虑,宜采用铝导体作绕组材料。由于在线圈的环向和轴向,力的平衡和约束方式是不同的。

● 这两种不同的情况同时存在的情况卜,若再考虑温度及材料模量的变化,即使用复合材料弹性力学有限元分析也将十分复杂的。

● 另外,最容易出现绝缘开裂的部位在过渡转角处,原因在于内应力在这些部位会引起应力集中,纤维补强自然成为首要考虑的措施。